Banco de madera recuperada y acero esculpido

por

Sean Rubino

(IC: )

$200

15 Hours

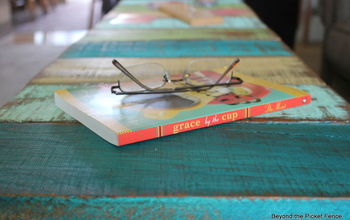

Tenía un montón de material de 2x4 en la tienda y en el patio después de quitar un viejo enrejado cuando me mudé a mi casa. Después de una rápida búsqueda de inspiración en Internet, supe que quería utilizar el material para un asiento laminado. No quería un asiento rectangular simple, así que llevé el proyecto a otro nivel esculpiendo el asiento y los bordes para conseguir un asiento suave y cómodo.

La base se fabricó con tubos cuadrados de acero y se le dio un tratamiento con ácido para que la superficie tuviera un aspecto envejecido. A continuación, el acero se selló con un acabado a base de agua.

La base se fabricó con tubos cuadrados de acero y se le dio un tratamiento con ácido para que la superficie tuviera un aspecto envejecido. A continuación, el acero se selló con un acabado a base de agua.

{

"id": "8212581",

"alt": "",

"title": "",

"video_link": "https://www.youtube.com/embed/IthacPI1EUk",

"youtube_video_id": "IthacPI1EUk"

}

{

"width": 634,

"height": 357,

"showRelated": true

}

Aquí está el video de YouTube que hice como una visión general del proceso de construcción. Utilízalo como guía junto con estas instrucciones o simplemente como entretenimiento.

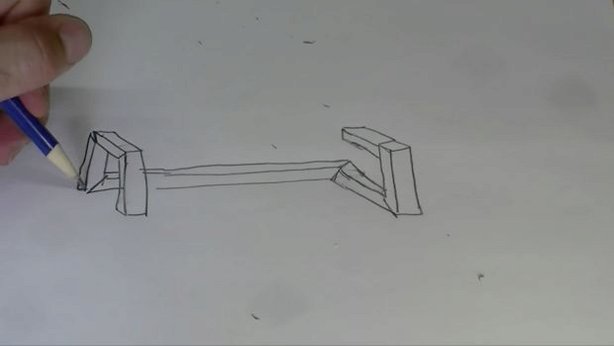

Siempre empiezo mis proyectos con un boceto. Dibujo la base, refino la forma y continúo hasta que tengo un estilo con el que estoy contento. A continuación, dibujo la parte superior y el estilo general y la pieza comienzan a tomar forma.

Empiezo con el asiento del banco. La cantidad de material de 2x4 es lo que dictará el tamaño de mi banco ya que es el factor limitante de mis materiales. Corté los 2x4 en longitudes de 13,5" en la sierra de inglete. Asegúrate de calmar tus piezas a la mesa de la sierra para evitar que se enganchen y retrocedan. Lo más probable es que si está utilizando material de 2x4 recuperado las tablas estén muy combadas. Más sobre esto en el siguiente paso.

Disponga y coloque todas las tablas de canto. Humedezca ligeramente la superficie de pegado con agua si decide utilizar cola de poliuretano, como Gorilla Glue. Si se utiliza TiteBond 3 no es necesario, pero diluir el pegamento con un poco de agua no estaría de más, ya que se trata de un pegado largo y no se quiere que el pegamento se fije antes de aplicar la presión de sujeción.

Utilicé tubo de acero cuadrado para la base. Todas las uniones se cortaron en ángulos de 45 grados donde se encontraban las curvas de 90. Marque estos lugares claramente y de acuerdo con el boceto inicial. Puede ser complicado, así que comprueba tres o cuatro veces para asegurarte de que estás cortando el ángulo adecuado en la cara correcta de cada pieza.

Coloque las piezas de la base en una superficie plana y haga separadores para mantener las piezas de las patas separadas y cuadradas durante la soldadura. Las piezas se mueven durante el proceso de soldadura. Marque las piezas que se van a unir y asegúrese de que la unión está alineada. Si no lo hacen, tómate el tiempo de limpiarlas ahora con una amoladora.

Comience soldando por puntos todas las uniones de las patas asegurándose de que las piezas quedan espaciadas y cuadradas. Una vez que todos los ángulos de las patas se hayan soldado por puntos en cada esquina, realice la soldadura final sobre los puntos de soldadura para fijar las juntas de las patas. Quite la escoria y cepille las soldaduras para limpiarlas. Haga esto para los dos conjuntos de patas en forma de U. A continuación, fije la camilla inferior larga para unir las patas. Las últimas piezas principales para la base son los soportes del banco. Sólo he utilizado un ángulo de hierro de 1" en el centro de las dos patas de la parte superior para fijar el banco. Dos serían ideales para conseguir un poco más de fuerza y equilibrio. Asegúrate de soldarlos a ras de la parte superior. También puedes colocar pequeños soportes angulares para atornillar con tirafondos en la parte inferior del asiento del banco. Por último, corta unas pequeñas piezas cuadradas de acero para tapar los extremos abiertos de las dos piezas verticales de las patas. Tack las esquinas, chip y cepillo de la escoria, a continuación, ejecutar (soldadura) sus cuentas finales.

Retira las abrazaderas del asiento del banco laminado. El pegamento Gorilla es bueno en el sentido de que el exceso de espuma exprimida se raspa fácilmente con una espátula o un raspador de pintura. A continuación, utilizando una lijadora de banda con una banda de lijado de grano 60-80, pase la lijadora de lado a lado a un ritmo constante para evitar lijar demasiado en un punto. Estas lijadoras son agresivas y eliminan rápidamente el material, así que tenga cuidado. Haga esto en ambas caras del laminado.

{

"id": "8212605",

"alt": "",

"title": "",

"video_link": "https://www.youtube.com/embed/nfbMciR9XwI",

"youtube_video_id": "nfbMciR9XwI"

}

{

"width": 634,

"height": 357,

"showRelated": true

}

Por favor, use protección para los ojos, ropa protectora y tenga listo un neutralizador (bicarbonato de sodio) durante este proceso. Está a punto de tratar con un ácido corrosivo. Para hacer la solución de pátina, llene un rociador de bomba con 1 galón de agua y en un pequeño recipiente de plástico (yo usé un recipiente de yogur de una pinta o un cuarto de galón) agregue 5 onzas de ácido muriático. Pele una longitud de 12-15 pulgadas de alambre de cobre 12-14 AWG, enróllelo alrededor de una varilla (o lápiz) y sumérjalo completamente en el ácido. Añada un poco más de ácido si necesita cubrir el cable de cobre. Después de 5 a 7 días, la solución debe ser de color verde oscuro y el cable de cobre debe estar completamente disuelto. A continuación, vierta la solución en el pulverizador lleno de agua. Añade siempre el ácido al agua. Esto hará un bonito líquido verde cobre.

No me gustaba la altura del banco y creía que quedaba demasiado tosco encima de la base de acero. Coloqué la base de acero boca abajo sobre el asiento, la centré y tracé el contorno con un lápiz. Utilicé una fresadora con una broca recta para fresar un canal para la base. Hay que tener en cuenta el sentido de giro de la broca (en el sentido de las agujas del reloj) y no hacer cortes ascendentes (sentido de giro de la broca). La broca podría atrapar la madera y alejarse de ti causando daños a la pieza de trabajo o peor, a ti mismo. Esto le dio a la parte superior un aspecto un poco más elegante y bajó la altura de asiento a la profundidad del canal fresado.

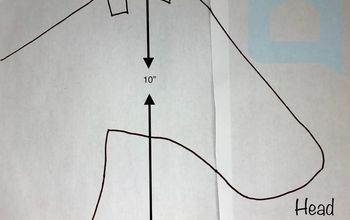

Aquí es donde empieza a divertirse y a tomar la forma que quieres. Marqué una línea a 2,5" desde el borde superior a través del borde frontal y los lados del asiento. Por ahora, el respaldo sigue siendo cuadrado. Luego conecte aproximadamente una línea de 45 grados desde la parte superior a la línea dibujada en los extremos delanteros. Incline la hoja de la sierra de mesa a 45 grados y mueva la guía para cortar en la línea. Con el asiento del banco boca abajo en la sierra de mesa haga el corte para quitar la tira triangular larga del asiento. Utilice una guía de ingletes para empujar el asiento a través de la hoja para hacer los cortes finales. Si la cuchilla no cortó limpiamente o quedó material, utilice un cepillo de bloque para limpiar el corte hasta la superficie.

Con papel de lija de 60 en una lijadora de órbita aleatoria empezaría a alisar el perfil del asiento. Esto lleva mucho tiempo, pase por los granos hasta el 220. Utilice marcas de lápiz para guiar su progreso. Haga garabatos en la superficie y lije hasta que los garabatos desaparezcan, luego pase al siguiente grano y repita. Por último, utilizando la fresadora con la misma broca redonda instalada, perfile la esquina superior. Tenga cuidado de no desportillar el asiento al balancear la fresadora.

Elegí aceite danés de nogal oscuro para colorear el asiento. Me gusta cómo el aceite oscuro se impregna en el grano más suave del abeto Douglas. Para aplicar el aceite, basta con verter un poco en la superficie y frotar con un paño de algodón. Espere 15 minutos para que se absorba y limpie el exceso. Así de sencillo. Ahora espere 24 horas para que se cure y aplique el acabado que desee.

A mi me gusta empezar con un poliuretano brillante a base de aceite, como el poliuretano Minwax. Luego vierto un poco en un recipiente secundario, lo diluyo con una parte igual de alcohol mineral, y luego lo paso con un paño de algodón limpio y sin pelusas. La ventaja del acabado brillante es que, cuando se seca, muestra TODAS las imperfecciones del acabado. El polvo, las pelusas, la pelusa, lo que sea, se mostrará. Eso es bueno porque ahora se sabe dónde hay que retocar con una lija de grano grueso. Además, el acabado brillante no tiene aplanadores, por lo que la superficie de la madera tiene una claridad que no se puede igualar si se utiliza un acabado semibrillante o satinado. Yo utilizo papel de lija húmedo/seco de 400 y una botella de agua en spray. Frota ligeramente la superficie manchada. Normalmente se necesita una sola pasada en este momento. A continuación, limpia la pelusa de la superficie con un paño húmedo y continúa con el acabado brillante. Repite este proceso 14 veces sólo con una almohadilla de grano 3000 humedecida con acabado brillante en lugar de papel de grano 400. Lo hago tanto porque el acabado se diluye al 50% de fuerza. Asi que realmente son solo 7 capas. Las últimas capas (15-16) son de poliuretano satinado. Las aplico en su totalidad con un ligero retoque entre ellas con una almohadilla de lijado de grano 3000.

Este proyecto fue traducido del inglés

¿Disfrutaste el proyecto?

Published December 24th, 2021 12:16 AM

0 preguntas