Cómo falsificar su propia madera de borde vivo

A todos nos gusta la madera viva, ¿verdad? A mí me encanta.

Tengo unos cuantos muebles de canto vivo en mi casa y me encantan. Por desgracia, la madera de canto vivo puede costar hasta un 50% más que la madera convencional de corte recto. Ni siquiera tiene mucho sentido, ya que la madera de canto vivo supondría menos trabajo para un aserradero.

Pero así es el mundo en el que vivimos y quejarse de ello no va a cambiar nada. En cambio, yo quería hacer algo al respecto. Quería encontrar una manera de convertir la madera convencional de corte recto en madera de canto vivo, o, al menos, en algo que pareciera lo suficientemente convincente como madera de canto vivo.

Así que acompáñame en mi intento de falsificar mi propia mesa de canto vivo.

Si prefieres ver, en lugar de leer, este proyecto aquí hay un enlace al vídeo de YouTube. Este post y el vídeo tienen el 99% de la misma información, así que no hay que preocuparse de que te estés perdiendo algo porque hayas elegido uno en vez de otro.

Lo primero es lo primero. La mayor parte de la madera que compro es semidesbastada, así que me pasé unas cuantas horas limpiando todo.

El nogal que compré venía en una sola pieza larga, así que empecé por cortarlo en cuatro piezas de 25" de largo para que fuera más fácil de manejar.

A continuación, utilicé la ensambladora para limpiar y cuadrar dos de las caras de cada pieza.

A continuación, utilicé la cepilladora para reducir las 4 piezas al mismo grosor y, al mismo tiempo, escuadrar una tercera cara de cada pieza.

Por último, utilicé la sierra de mesa para cuadrar la última cara de cada pieza.

Este es básicamente mi procedimiento cada vez que llega madera nueva al taller y es una parte importante de cualquier proyecto de carpintería.

Es hora de pegar todas esas piezas de madera en una única tapa de madera.

Empecé aplicando un grueso cordón de cola de carpintero a cada una de mis piezas de nogal, luego las enrollé sobre su lado y las sujeté con abrazaderas.

Si te tomas el tiempo necesario para preparar adecuadamente la madera, tendrás que aplicar una fuerza de sujeción mínima para conseguir un buen contacto entre todas las piezas. Si te encuentras con que tienes que apretar mucho las abrazaderas para cerrar los huecos entre las piezas, probablemente deberías revisar tu procedimiento de preparación de la madera. Es posible que algo no funcione bien o que una de sus máquinas esté desajustada.

Si observas la veta final de mis cuatro piezas puedes ver que alterné la orientación de la veta de cada pieza. Arriba, abajo, arriba, abajo. Me han dicho que esto hace que el encolado sea más estable a largo plazo, pero recientemente tuve una conversación con Marc Spagnuolo (The WoodWhisperer) en la que me dijo que prefiere orientar todas las vetas en la misma dirección. A decir verdad, probablemente el efecto sea relativamente pequeño en ambos casos y deberías hacer lo que te parezca mejor.

30 minutos más tarde (siempre me sorprende lo rápido que se seca la cola para madera) quité las abrazaderas de la tapa y la pasé por mi lijadora de tambor para eliminar el exceso de cola y alisar las crestas y el aspecto que había quedado del encolado. Si no tienes una lijadora de tambor (la mayoría de la gente no la tiene) puedes hacer este paso fácilmente usando una lijadora orbital o una lijadora de banda, sólo que puede llevar un poco más de tiempo.

A continuación, con mi sierra de calar corté los extremos de ambos lados de la tapa de madera y la corté en un cuadrado perfecto de 25" x 25".

Ahora la parte divertida del proyecto. Tallar el borde vivo.

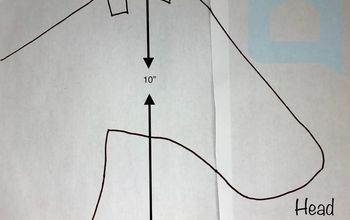

Empecé trazando algunas líneas en la superficie del tablero con lápiz. Estas líneas seguían aproximadamente el patrón de las vetas naturales de la madera y me servirían de guía una vez que empezara a tallar. Creo que seguir el patrón de las vetas es la clave para que este efecto sea lo más convincente posible, pero, de nuevo, era la primera vez que lo intentaba, así que quizá no debería dar consejos todavía...

Una vez que estuve satisfecho con mis pautas, las repasé con un rotulador negro grueso para que fueran más fáciles de ver.

Para hacer la siguiente parte del trabajo, recogí todo mi equipo y mi cámara y me dirigí al exterior. Tallar esta parte superior era extremadamente sucio y no tenía ganas de cubrir mi tienda con un montón de polvo.

El verdadero héroe de este proyecto es el disco para tallar madera de Kutzall. Es un disco cubierto de púas que se puede conectar a una amoladora angular y utilizar para tallar rápidamente la madera. Tenía dos discos Kutzall diferentes, uno grueso y otro medio. Utilicé el disco grueso para hacer el trabajo pesado y luego refiné mis tallas utilizando el disco mediano.

Me sorprendió la facilidad con la que podía cortar la madera. Tallar este tablero sólo me llevó unos minutos. Probablemente pasé más tiempo preparando la pequeña estación de tallado al aire libre.

Debido a la naturaleza gruesa de los discos Kutzall, la madera quedó con una textura bastante áspera después del tallado. Utilicé una lijadora orbital aleatoria y unas almohadillas de lijado de grano 80 para suavizar las tallas y refinar mi borde vivo falso.

A continuación, rocié todo el tablero con agua tibia, esperé a que se secara y lo volví a lijar con papel de lija de grano 180 para conseguir un acabado ultra suave. Este proceso se conoce como levantar la veta y realmente ayuda a producir mejores acabados cuando se trabaja con acabados a base de agua.

En este punto, el tablero de la mesa estaba básicamente hecho (aparte del acabado, pero ya llegaremos a eso), así que lo dejé a un lado y pasé a la parte de trabajo en metal de este trabajo, haciendo la base de la mesa.

La base se construyó con tubo de acero cuadrado de 3/4". Antes de empezar a cortarla y montarla tuve que limpiar el acero. La mayoría de los aceros que se compran en las tiendas vienen recubiertos de una fina capa de aceite para transporte. Este aceite evita que el acero se oxide durante el transporte y el almacenamiento, pero también se quema durante el corte y la soldadura y crea un humo negro desagradable que no quieres respirar.

Por eso, antes de trabajar el metal, siempre lo limpio con un trapo empapado en alcohol mineral para eliminar el aceite de transporte y cualquier otro contaminante.

Usando una sierra de metal de corte en frío (una nueva adición a mi tienda, que me encanta) corté el tubo de acero a las longitudes requeridas. Corté 8 piezas de 23" de largo con cortes a inglete en ambos extremos, 6 piezas de 21" de largo con extremos cortados a escuadra y 4 piezas de 6 1/4" de largo con extremos cortados a escuadra.

La sierra de corte en frío es mucho mejor que mi vieja sierra de corte abrasivo, pero todavía no da cortes perfectos, así que pasé unos minutos limpiando todos mis cortes con una lima.

Es hora de empezar a soldar. Voy a dar la misma advertencia que siempre doy cuando se trata de la soldadura. Definitivamente hay muchos riesgos y peligros asociados a la soldadura, pero es más accesible de lo que crees. No es difícil coger un soldador y hacer un trabajo funcional, aunque no bonito, para la construcción de un mueble. Es muy difícil de dominar, pero fácil de aprender.

Empecé por sacar mi cubierta de la mesa de soldadura y deslizándola sobre mi banco de trabajo (puedes ver mi vídeo sobre cómo lo construí aquí: Cubierta de la mesa de soldadura). Luego puse cuatro de las piezas de tubo de acero de 23" de largo en un cuadrado. Me tachuela cada una de las 4 esquinas juntos, doble comprobado que todos mis ángulos eran perfectos 90s y luego totalmente soldada juntos todos los parece. Esta sería la parte superior de la base de mi mesa.

Repetí este proceso una segunda vez para hacer la parte inferior de la base de mi mesa.

Todavía soy nuevo en la soldadura, así que mis soldaduras eran bastante ásperas.

Cambié mi disco Kutzall por un disco de aletas en mi amoladora angular y lo utilicé para alisar todas mis soldaduras. En este punto, sólo estaba haciendo un trabajo áspero y la eliminación de cualquier cosa que podría interponerse en el camino de los próximos pasos. No necesito que todo sea perfectamente liso y mezclado, sólo necesitaba eliminar todos los puntos altos para que se sienta plana en una mesa para el resto del montaje.

Ahora era el momento de unir la parte superior e inferior.

Cogí mis seis piezas de tubo de acero de 21". Fijé uno de ellos en cada esquina y luego dos de ellos fueron fijados ligeramente desplazados de las esquinas. Estos dos formarán la estructura de mis estantes.

Básicamente hice lo mismo que antes, pero ahora operaba en un espacio 3D. Uní cada pieza con tachuelas y, una vez que estuve seguro de que todo estaba en escuadra, soldé todas las piezas.

Finalmente soldé las piezas horizontales de tubo de acero en el marco para apoyar mis estantes. Estas piezas eran de 6 1/4" de largo y utilicé bloques de madera como espaciadores para asegurar una alineación consistente al soldarlas en posición.

Esta vez fui un poco más particular a la hora de rectificar.

Usando el mismo disco de aletas, esmerilé todas las esquinas de la soldadura y luego las volví a mezclar lentamente.

Hacer todas las esquinas exteriores fue relativamente fácil, pero cuando se trata de las esquinas interiores realmente tuve que tomarme mi tiempo. También fue muy fácil pasar por alto algunos puntos, ya que al principio no te das cuenta de la cantidad de puntos que se cruzan, así que tuve que trabajar muy metódicamente.

Planeaba fijar la base de la mesa al tablero simplemente atornillándola, así que tuve que hacer una serie de agujeros en la parte superior de la base de la mesa. Cogí una broca de titanio de 1/4" y un taladro inalámbrico y me puse a trabajar. Es más fácil de lo que crees perforar agujeros en el acero. Sólo tienes que asegurarte de que tienes una buena broca afilada, poner el taladro en el ajuste de velocidad más bajo que tenga, y asegurarte de que aplicas mucha presión hacia abajo.

Si la broca no corta, reduce la velocidad y aplica más presión. Si esto no funciona, prueba a cambiar a una broca más pequeña y luego trabaja hasta el tamaño que necesitas.

Para pintar la base de la mesa he optado por un acabado de lata de cristal. Si estuviera haciendo esto para otra persona, probablemente habría optado por un acabado con recubrimiento de polvo, pero para mí, una lata de pintura en aerosol de 7 dólares es suficiente.

Empecé por rociar una capa de imprimación blanca. Aunque quería pintar la base de color negro, opté por una imprimación blanca para poder identificar fácilmente las zonas que se me escapaban al aplicar las capas de acabado.

Después de que la imprimación se secara, cambié al negro plano y seguí pulverizando. Elegí el negro mate por dos razones, una es que me gusta su aspecto, es muy industrial. Y dos, es muy bueno para ocultar las pequeñas imperfecciones, de las cuales había muchas porque todavía no soy muy bueno con la soldadura.

Muy bien, prometí antes que retomaríamos la parte superior cuando fuera el momento de terminarla y aquí estamos.

Cogí una lata de barniz satinado híbrido de Saman y empecé a aplicarlo con una brocha. Este es un acabado super tolerante y lo uso para muchos de mis proyectos. Requiere varias capas, pero es realmente bueno en la auto-nivelación y no muestra un montón de defectos.

Hice 3 capas en total, y entre cada capa lijé todo con papel de lija de grano 220. Para lijar el borde vivo entre capas tuve que cambiar a una esponja de lijar y hacerlo manualmente para poder llegar a todos los rincones y grietas

Fijar la tapa y la base fue un proceso relativamente sencillo. Puse la base encima de la tapa, hice todos los agujeros y usé unos tornillos negros para sujetar todo. Estoy bastante seguro de que los tornillos que utilicé estaban diseñados para metal y no para madera, pero, en una aplicación como ésta en la que no van a estar sometidos a mucha, o ninguna, tensión, no me preocupa demasiado. ¡La forma sobre la función aquí!

La guinda de este proyecto fue la instalación de los estantes de cristal.

Llamé a un vidriero local con el que he trabajado muchas veces en el pasado y le pregunté si podía cortarme un par de estantes con sus restos. Estuvieron más que encantados de hacerlo y sólo me cobraron 20 dólares. Si quieres incorporar el vidrio a una construcción, no tengas miedo de llamar a tu empresa local de ventanas y puertas. Suelen estar encantados de aceptar proyectos pequeños como este porque les da algo que hacer con todos sus recortes de proyectos más grandes.

Pegué unos pies de goma antideslizantes en el marco metálico y luego bajé los estantes a su posición. La parte más difícil de este paso fue limpiar todas mis huellas dactilares del cristal.

Sin nada más que hacer, cargué todo en los estantes y luego empecé a tomar algunas fotos y grabar un video para compartir con ustedes.

En general, estoy muy contento con el resultado de este proyecto. Hay algunas cosas que podría haber tallado de manera diferente en la madera, pero creo que el efecto es bastante convincente como es.

Espero que hayas disfrutado de esta construcción, si lo hizo es posible que desee comprobar mi YouTube ( YouTube.com/ZacBuilds) e Instagram ( Instagram.com/ZacBuilds/) para ver el resto de mis construcciones.

Este proyecto fue traducido del inglés

Preguntas frecuentes

¿Tienes una pregunta sobre este proyecto?

Entonces, tengo que preguntar. ¿Es un altavoz de bajos? ¿Las vibraciones hacen que tus lentes se muevan por la estantería?