Mesa de café pixelada con epoxi transparente

Divulgación completa: Ecopoxy, la empresa que fabrica el epoxi Flowcast que utilicé en este proyecto, patrocinó este proyecto. Todas las opiniones son mías.

¿Alguna vez has tenido un proyecto que salió tan horriblemente mal que era completamente insalvable? Es bastante raro para mí, por lo general, puedo recuperarme de los errores. En realidad sólo me ha pasado una vez. Era la primera vez que trabajaba con una resina epoxi. Estaba haciendo un reloj (puedes verlo aquí) y traté de verter demasiado epoxi en una sola colada, el epoxi se sobrecalentó al curar, hirvió, y todo el proyecto se arruinó por completo. Me quedé bastante destrozado, tuve que empezar de nuevo desde cero y desde entonces desconfío de trabajar con epoxi.

De hecho, no he vuelto a tocar el epoxi desde aquel proyecto. Podría haber seguido así también, pero recientemente Ecopoxy se puso en contacto conmigo y me preguntó si quería probar su epoxi Flowcast, que es un epoxi que está hecho específicamente para vertidos más profundos. Cura muy lentamente, por lo que es resistente al sobrecalentamiento y a la ebullición. Siempre he sido partidario de enfrentarte a tus miedos, así que dije "¡apúntame!", me enviaron una caja de epoxi y me puse a trabajar en la creación de este proyecto.

Dado que fue el proyecto del reloj el que me marcó emocionalmente en primer lugar, decidí tomar ese mismo concepto y rehacerlo completamente como una nueva versión más grande y más mala de sí misma. La misma idea, la aplicación completamente nueva con algunos ajustes sutiles en el diseño y el patrón.

Esta mesa es 1/3 de arce, 1/3 de nogal, 1/3 de epoxi transparente, y 100% mi proyecto favorito de mesa de café todavía. ¡Déjame mostrarte cómo la hice!

Antes de empezar este proyecto, debo decir que hay una versión en vídeo de este post. ¡Puedes verlo simplemente haciendo clic en play aquí!

¡Sinceramente, creo que es la mejor manera de ver cómo se hace este proyecto, pero sé que algunos de ustedes prefieren leer acerca de sus proyectos. así que si eso suena como usted, no se preocupe que tengo cubierto allí también, sólo seguir desplazándose!

Como todo buen proyecto de carpintería, el primer paso de este proyecto fue fresar mi madera en bruto. Tenía que asegurarme de que estaba recta, cuadrada y lista para ser utilizada en este proyecto.

Empecé por cortar los trozos de arce y nogal de 10 pies de largo que compré en trozos más manejables de 4 y 2 pies de largo. No necesitaba nada de 10' de largo y pasar madera larga por algunas de las fresadoras es un verdadero dolor. Así que dividirlas en tamaños más pequeños hace que el proceso de fresado sea mucho más fácil. La siguiente parada después de la ingletadora fue la ensambladora. Utilicé la ensambladora para cuadrar dos caras de cada pieza. Luego utilicé la cepilladora para cuadrar una tercera cara de cada pieza.

El fresado de la madera requiere mucho tiempo, pero también es muy agradable. Hacer que la madera entre por un lado de la máquina, áspera y peluda, y que luego salga por el otro lado, lisa y lista para ser utilizada, es muy satisfactorio. Es como uno de esos programas de transformaciones de casas de HGTV... pero para una sola pieza de madera.

Con las 3 caras de la madera escuadradas y aplanadas pude empezar a cortar la madera en tiras largas y finas con la sierra de mesa.

Corté cada pieza de madera en tantas tiras de 1" de ancho como pude. Elegí 1" en parte porque me gustaba el aspecto y en parte porque maximizaba el rendimiento de la pieza que estaba utilizando. Todos salimos ganando. Tuve cuidado de mantener la cara de cada pieza que pasaba por la ensambladora contra la guía de la sierra de mesa en todos los cortes. Eso mantuvo todos mis bloques rectos y verdaderos, mientras que simultáneamente cuadraba la cuarta y última cara.

Luego llevé las docenas de palos de madera largos y delgados a la sierra de inglete y los corté a longitudes aleatorias. Todos tenían entre 4' y 6" de largo. Todo lo que fuera más pequeño de 6" es demasiado incómodo para trabajar y todo lo que fuera más largo de 4 pies hubiera sido más largo que la dimensión final de la mesa. También recorté todas las secciones de las piezas que tenían defectos evidentes, como cuadros y rajaduras.

Crear el patrón de madera para este proyecto fue probablemente mi parte favorita de todo el proyecto. Reuní todos mis bloques de madera en mi mesa de montaje y empecé a organizarlos en el patrón que has visto antes. Cubrí la mesa con plástico para protegerla de cualquier gota de pegamento y marqué las dimensiones aproximadas (26 "x41") del tablero con cinta de pintor verde. La cinta de pintor me impidió hacer el tablero demasiado grande o demasiado pequeño y me mantuvo organizada mientras trabajaba.

Empecé con una idea aproximada de cómo quería que fuera el tablero, pero básicamente lo hice a mi aire. Coloqué los bloques, los cambié de sitio y me preocupé por los pequeños detalles durante demasiado tiempo hasta que conseguí un patrón que me gustaba.

Entonces empecé a aplicar el pegamento. Puse un cordón grueso de cola de carpintero en cada bloque. Tuve cuidado de evitar que el pegamento estuviera demasiado cerca de los bordes o los espacios negativos porque no quería que el pegamento se escurriera hacia ellos una vez que hubiera sujetado todo.

Cuando terminé de escurrir medio bote de cola, lo sujeté todo con un surtido de abrazaderas. Las apreté hasta que se cerraron todos los huecos y las dejé reposar durante 30 minutos mientras se secaba el pegamento.

Después de quitar las abrazaderas, las cosas se veían un poco ásperas, así que tuve que hacer un poco de trabajo de limpieza.

Utilicé mi sierra de pista para cuadrar los extremos de cada mitad del tablero. Mirando estas fotos y el video es bastante obvio que debería haber sido más diligente sobre mi organización de mi patrón porque terminé cortando un montón de exceso de madera que era un desperdicio. ¡Odio desperdiciar madera buena!

Luego fue a mi lijadora de tambor, que es básicamente una gran lijadora de 19" de ancho montada encima de una cinta transportadora. La usé para alisar la parte superior de cada mitad del tablero. Esto se encargó de cualquier problema de alineación entre las piezas individuales y eliminó cualquier pegamento que se escurrió.

No puedo decir suficientes cosas buenas sobre mi lijadora de tambor, era una herramienta cara, pero para el trabajo que hago, me ha ahorrado cientos de horas de trabajo y lo compraría de nuevo en un instante.

Para poder moldear este tablero en epoxi, necesitaba una forma para contenerlo.

Compré una lámina de melamina de 4'x8' en la ferretería (del tipo que se usa para hacer armarios) y empecé a cortarla en piezas más pequeñas usando mi sierra de pista y mi sierra de mesa. Empecé cortando la plancha por la mitad y dejé un trozo a un lado para que sirviera de base para el molde.

Luego llevé la otra mitad a la sierra de mesa y corté cuatro tiras de 3" x 48" de largo. Esas piezas serían las paredes del encofrado. Atornillé dos de ellas a lo largo del borde exterior de la pieza inferior. Luego tomé las otras dos piezas, las corté y las atornillé en su lugar para crear un molde con una dimensión interior de 27" x 42".

Una buena forma de epoxi debe estar completamente libre de cualquier punto por el que el epoxi pueda escaparse. Esto significa que tuve que ir alrededor y sellar todas las esquinas con silicona. Apliqué un fino cordón alrededor de todo el encofrado y lo alisé con el dedo. Utilicé silicona normal y corriente que me sobró de un proyecto de renovación de la cocina.

La base de la forma es mucho más grande que el área de fundición de este proyecto en particular. Lo hice así porque quiero que este molde sea reutilizable. Planeo usarlo para múltiples vaciados y quería tener la libertad de hacer proyectos aún más grandes que este.

Para evitar que el epoxi se pegue a la melamina, recubrí todo el espacio interior con un producto llamado Sonite Wax. Sonite Wax es una cera desmoldeante que se utiliza normalmente en el moldeado de uretano, pero tuve la corazonada de que podría funcionar también para el epoxi. Hay algunas otras maneras de hacer esto, algunas personas utilizan cinta adhesiva / cinta roja, pero la cera Sonite es más rápida, hace menos de un lío y es más barato también. La apliqué con una brocha, esperé 30 minutos a que se secara y luego quité el exceso con toallas azules.

Uno de los retos de cualquier vertido de epoxi es saber exactamente la cantidad de epoxi que hay que mezclar. Demasiado poco y tendrá que mezclar más a mitad del vertido, demasiado y desperdiciará materiales valiosos. Es un equilibrio muy fino, y lo ideal es mezclar lo suficiente para hacer el trabajo.

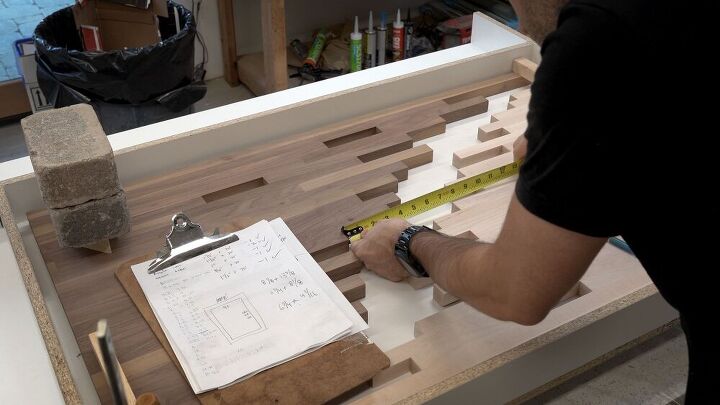

Así que, lo que hice para calcular la cantidad correcta de epoxi a mezclar fue dividir todo en una medida por pulgada lineal de espacio negativo. Por cada pulgada lineal de espacio negativo que tenía el tablero, necesitaba mezclar ~20ml de epoxi. Lo siento por la mezcla de unidades imperiales y métricas, por desgracia, eso es sólo cómo funciona mi cerebro.

Medí los espacios entre cada fila de madera, anoté la medida, los sumé todos y luego multipliqué ese número por 20 ml. En este caso, el total fue de poco menos de 6 litros, que redondeé para estar seguro.

El epoxi Flowcast con el que estaba trabajando venía en 2 partes, una A y una B, que se mezclan en una proporción de 2:1. Así que mezclé 4L de A junto con 2L de B en un cubo grande.

En las fotos se ve que estoy vertiendo el epoxi desde una altura considerable (para conseguir un efecto dramático, obviamente), pero en realidad es una mala idea y me arrepiento de haberlo hecho así. Verter así introduce muchas turbulencias en el epoxi y crea muchas burbujas. Por suerte, el epoxi con el que estaba trabajando era muy bueno para liberar las burbujas a medida que se curaba, pero este es un mal hábito, especialmente para el epoxi transparente.

Esta fue mi segunda parte favorita del proyecto, verter el epoxi. Bajé el cubo y comencé a verter lentamente el epoxi en la forma. Vertí alrededor de 1/4" de epoxi, le di un poco de tiempo para que se asentara en todos los diversos huecos y espacios negativos, y luego vertí un poco más. Hice esto una y otra vez hasta que el epoxi estaba a ras de la parte superior de la madera. Hice esto en el transcurso de 30 o 40 minutos, no tenía prisa ya que este era un epoxi de curado extremadamente lento. Tiene una vida útil de más de 8 horas, así que mientras lo sacara del cubo y lo pusiera en el molde dentro de las 8 horas estaba bien. Algunos epoxis curan mucho más rápido, por lo que hay más urgencia, pero este fue agradable y relajado.

Para los espacios negativos más pequeños, hice lo posible para verter cuidadosamente el epoxi en ellos sin derramar demasiado, pero al final, se puso bastante sucio. Creo que en el futuro trataré de usar algo más pequeño para esto, como una jeringa, o al menos un cubo más pequeño.

Una vez vaciado el cubo, dejé curar el epoxi durante 72 horas.

3 días después volví al taller y comencé el proceso de desmoldeo.

Gracias a la cera Sonite esto fue realmente fácil. Desatornillé 3 de las 4 paredes y utilicé un martillo y un cincel para separar suavemente el tablero de la forma. Realmente solo tuve que arrancar todo el perímetro y luego la parte superior salió sin mucha persuasión.

No se dañó el molde, quedó como nuevo y listo para el siguiente vaciado.

Cuando construí el molde lo hice 1" más ancho y largo de lo que quería que fuera el tablero de la mesa, esto me dio 1/2" de epoxi extra en todo el perímetro del tablero. Lo hice por si acaso tenía que ser un poco brusco con el tablero durante el proceso de desmoldeo. Una vez que tuve el tablero libre del molde, preparé mi sierra de pista y corté todo el exceso de epoxi.

Fue muy bonito cortar el epoxi transparente, se podía ver la hoja de sierra hundiéndose en él y cortándolo.

Como he dicho, durante el vertido de epoxi las cosas se complicaron un poco, especialmente hacia el final. Para cuando el epoxi se curó por completo, tenía una fina capa de epoxi que cubría el 75% de la superficie de la mesa, lo que no era lo que pretendía en absoluto jaja. Sin embargo, no hay que preocuparse, ¡la lijadora de tambor al rescate!

Pasé el tablero por la lijadora de tambor repetidamente, eliminando en cada pasada una fina capa de epoxi hasta que finalmente el arce, el nogal y la veta de epoxi transparente que corría por el centro del tablero quedaron al ras. Estaba un poco preocupado de que la lijadora de tambor no fuera capaz de cortar el epoxi muy bien, pero lo manejó como un campeón.

Después de la lijadora de tambor, utilicé una lijadora orbital aleatoria para lijar el epoxi hasta un grano de 320, y luego lijé en húmedo el epoxi hasta un grano de 1500 utilizando un bloque de lijado.

Últimamente he estado haciendo muchos redondeos en mis proyectos, pero en este caso, no me parecía bien. Quería hacer algo más geométrico y angular, así que cargué una broca de chaflán en mi fresadora inalámbrica y corté un ángulo de 45 grados en la parte inferior de la mesa.

Al principio me preocupaba que no me gustara, pero me encanta cómo ha quedado. Especialmente donde se cruza con el epoxi transparente, da una sensación muy parecida a la de una gema. 10/10 volvería a biselar.

Una vez que el tablero estaba más o menos terminado, sin el acabado, por supuesto, lo dejé a un lado, y empecé a cortar todo el metal que necesitaría para las patas de la mesa. No quería un montón de trozos de metal volando mientras el acabado estaba todavía húmedo, así que eso tendría que esperar.

Cogí un tubo cuadrado de 1 1/4" x 1 1/4" de mi estantería de materiales y me puse a cortar con mi sierra de metal de corte en frío (por cierto, esta sierra de corte en frío es un millón de veces mejor que mi antigua sierra de metal abrasiva. Es más silenciosa, más rápida, ensucia menos y da mejores cortes). Corté ocho piezas de tubo cuadrado de acero de 15" de largo, así como cuatro piezas de chapa plana de 2" x 2".

Preparé mi nueva mesa de soldadura rodante ( que en realidad es una versión actualizada de este proyecto) y me puse a trabajar en la soldadura de las patas. Soy bastante nuevo en la soldadura, así que no me siento cómodo dando una tonelada de consejos sobre la soldadura, pero voy a explicar mi flujo de trabajo básico.

Empecé por unir las patas con pequeñas soldaduras por puntos. Estas soldaduras son débiles y fáciles de romper simplemente torciendo el metal. Si me equivoqué y quise volver a intentar una soldadura, no fue un gran problema romperla y volver a intentarlo. Así que lo unía todo con tachuelas, comprobaba que estaba en escuadra y luego iba soldando a tope todas las costuras.

Para soldar las costuras hice pequeños zig-zags con el soldador intentando "coser" las dos piezas de metal. Conseguí algunas soldaduras de buen aspecto, pero la mayoría eran bastante feas jaja. De nuevo, soy nuevo, así que me centré en conseguir un buen cordón de soldadura entre las dos piezas, y luego puedo preocuparme de hacerlo bonito más tarde.

Detrás del taller, monté una pequeña estación de esmerilado al aire libre y empecé a limpiar todas mis soldaduras feas usando una amoladora angular y un disco abrasivo de paletas. Solía utilizar discos de amolar para este proceso, pero los discos de paletas parecen cortar más rápido y dejan el metal con un aspecto agradable, suave y pulido después. Así que he empezado a utilizar exclusivamente los discos de láminas.

Unas cuantas horas de esmerilado más tarde y tenía unas patas de mesa de aspecto respetable que estaban listas para ser terminadas.

Llegados a este punto, tenía que aplicar dos acabados, uno para las patas de la mesa y otro para el tablero. Decidí aplicar ambos acabados con spray. Lo cual es nuevo para mi. Bueno, no para las patas de la mesa. Me siento bastante cómodo usando latas de pintura en aerosol de 10 dólares en las patas de la mesa. Utilicé una sola lata de pintura en aerosol negro plano para cubrir las dos patas. He aplicado 2,5 capas de pintura antes de que la lata se secara. Entonces fue el momento de la mesa...

Pulverizar la capa transparente sobre el tablero fue una historia diferente. Tenía un pulverizador de pintura barato que utilicé para rociar algunos proyectos más pequeños hace un par de años, pero nada como esto. He visto a muchos otros fabricantes utilizando pulverizadores en sus proyectos y obteniendo grandes resultados, y realmente quería formar parte del club de los chicos guays, así que decidí ir a por ello.

Cargué mi barniz favorito en la tolva, lo diluí añadiendo un 30% de agua y empecé a pulverizar. La curva de aprendizaje con el pulverizador fue muy larga, y tuve más de un problema técnico, pero al final del día ya estaba aplicando algunas capas bastante buenas.

Me di cuenta de que conseguía mejores resultados aplicando capas más gruesas, pero las capas más gruesas combinadas con el agua añadida hacían que cada capa tardara mucho más en probarse de lo que estaba acostumbrado, así que estuve en el taller hasta muy tarde esa noche.

Mi solución de montaje para las patas fue muy simple. Hice dos agujeros en cada placa de montaje (debería haber hecho esto antes de pintar, pero afortunadamente me las arreglé para no rayar la pintura en cualquiera de las patas) perforando primero un agujero de 1/8" y luego ampliándolo con una broca de 5/32". Para perforar el acero utilicé una broca normal, pero me aseguré de aplicar mucha presión hacia abajo y de utilizar la velocidad más lenta de mi taladro.

Una vez que he taladrado los agujeros, he colocado las patas en el tablero de la mesa, he practicado algunos agujeros y he utilizado algunos tornillos del nº 10 de 3/4 de pulgada para fijarlos en su posición. No es nada del otro mundo, pero es una buena y sólida sujeción.

Dato curioso: En realidad, he calculado las ubicaciones de montaje de las patas antes de construirlas. Tuve que trabajar al revés porque no quería que las placas de montaje fueran visibles a través de los espacios negativos de epoxi transparente. Me costó un poco encontrar una disposición que funcionara tanto en el lado de nogal como en el de arce de la mesa, pero lo conseguí.

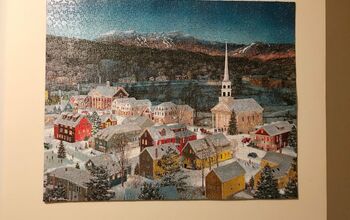

Una vez que las patas estaban fijadas, cargué la mesa en la parte trasera de mi camión y la llevé a casa. La coloqué en mi sala de estar y empecé a tomar todas las fotos para este post.

Estoy muy contenta con el resultado de este proyecto y estoy feliz de haber superado mi miedo a trabajar con epoxi. He aprendido mucho haciendo este proyecto y siento que podría hacerlo aún mejor la próxima vez. Lo cual podría ser muy pronto porque en realidad tengo un montón de epoxi Flowcast de sobra. Estoy pensando que mi próximo proyecto podría ser un poco más redondo en la naturaleza ... vamos a ver sin embargo. Estén atentos.

Muy bien, eso es todo para esta construcción todo el mundo. Gracias por leer. Espero que hayas disfrutado de esta construcción, si lo hizo es posible que desee comprobar mi YouTube ( YouTube.com/ZacBuilds) e Instagram ( Instagram.com/ZacBuilds/) para ver el resto de mis construcciones.

Un gran agradecimiento a Ecopoxy por patrocinar esta construcción. Su epoxi Flowcast fue genial y mucho más fácil de usar que cualquier otro epoxi que he utilizado antes.

¡Nos vemos en la próxima construcción!

Este proyecto fue traducido del inglés